Les machines d'emballage d'aliments surgelés sont les héros méconnus de l'industrie alimentaire moderne, garantissant que tout, des fraises IQF aux lasagnes de taille familiale, reste frais, sûr et visuellement attrayant. Cet article se penche en profondeur sur les machines derrière l'emballage des aliments surgelés, en explorant durabilité, matériaux recyclables, et une automatisation de pointe. Que vous soyez un fabricant d'aliments surgelés ou un ingénieur en emballage, vous découvrirez des informations exploitables pour optimiser l'efficacité, réduire le gaspillage et répondre aux demandes des consommateurs en matière de solutions respectueuses de l'environnement.

Comprendre les produits surgelés individuellement (IQF)

La congélation instantanée désigne un procédé de congélation au cours duquel les aliments sont congelés séparément, ce qui les empêche de s'agglutiner. Cette méthode est particulièrement bénéfique pour les fruits, les légumes, les fruits de mer et les viandes, car elle permet un portionnement facile et réduit les déchets. L'emballage des produits surgelés instantanés nécessite des machines spécialisées pour maintenir l'intégrité de chaque pièce.

Pourquoi les machines d'emballage d'aliments surgelés sont essentielles pour la sécurité alimentaire moderne

Les machines d'emballage d'aliments surgelés sont conçues pour relever des défis uniques tels que le contrôle de la température, la résistance à l'humidité et la durabilité pendant le transport. Sans équipement spécialisé, les produits comme les articles IQF (Individually Quick Frozen) pourraient s'agglutiner, perdre leur texture ou développer des cristaux de glace.

- Consistance de la température: Machines avec étanchéité multicouche assurer des fermetures hermétiques, conservant ainsi la fraîcheur.

- Compatibilité des matériaux: L'emballage doit résister à des chocs de -40°F sans se fissurer. Par exemple, films de polyéthylène sont appréciés pour leur flexibilité.

Une étude réalisée en 2022 par Magazine d'ingénierie alimentaire ont constaté que 78% de rappels d'aliments surgelés provenaient de défauts d'emballage, soulignant ainsi la nécessité de machines de précision.

Quelles sont les meilleures machines d’emballage d’aliments surgelés pour les produits IQF ?

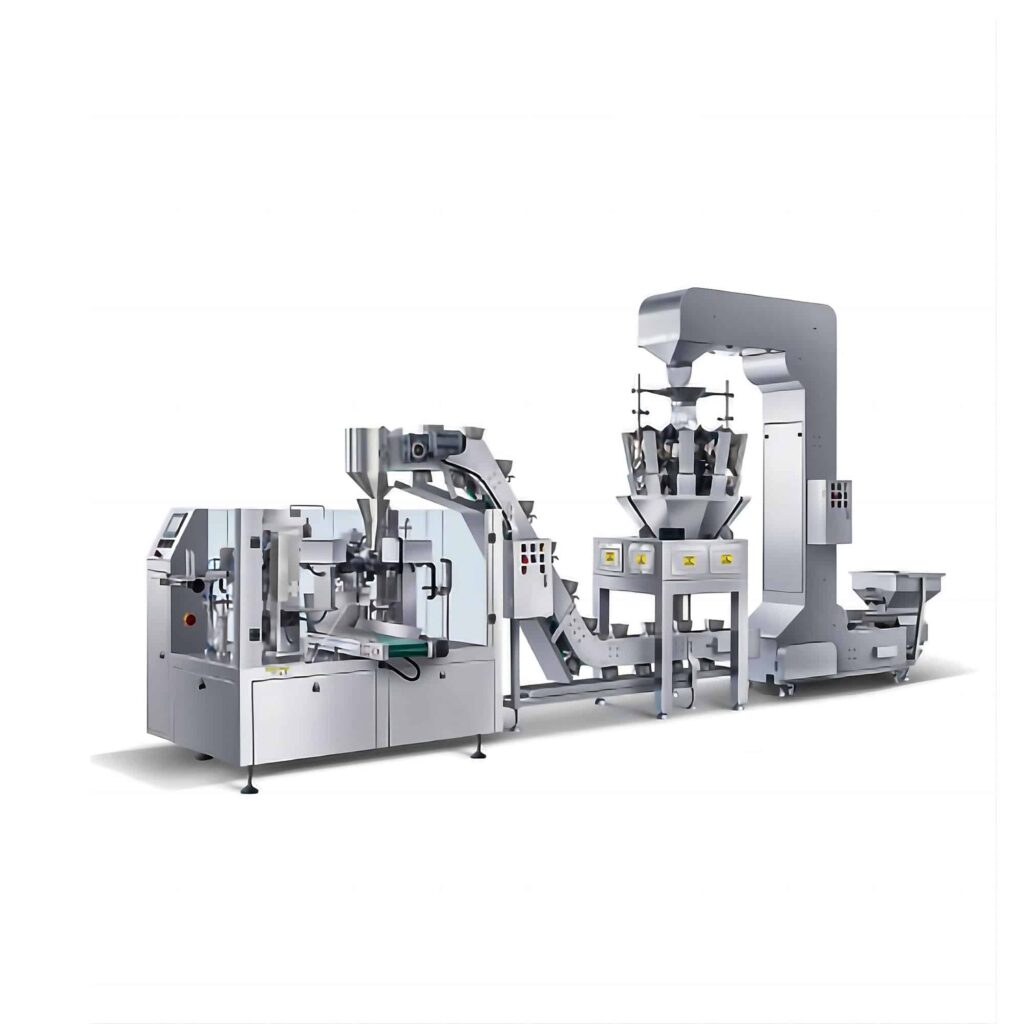

Les produits IQF comme les baies, les crevettes et les légumes en dés nécessitent des machines capables de manipuler les aliments délicats sans les écraser. Machines de formage-remplissage-scellage verticales (VFFS) exceller ici, en utilisant des systèmes de vibrations douces pour aligner les produits avant le scellage.

| Type de machine | Compatibilité IQF | Vitesse (sacs/min) |

|---|---|---|

| Formage-Remplissage-Scellage vertical | Haut | 60–120 |

| Remplisseurs de sachets préfabriqués | Modéré | 30–80 |

Les solutions d'ensachage modernes ont évolué pour répondre aux défis uniques du conditionnement des aliments surgelés. Les machines de formage-remplissage-scellage vertical (VFFS), par exemple, sont conçues pour fonctionner efficacement dans des environnements froids, garantissant une formation et une fermeture uniformes des sacs. Ces machines peuvent atteindre des vitesses allant jusqu'à 120 sacs par minute, répondant ainsi aux besoins de production à volume élevé.

Pour les articles de forme irrégulière, systèmes robotisés pick-and-place intégré aux machines VFFS réduit les déchets de 15% (Le monde de l'emballage).

Machines de remplissage et de conditionnement de sachets préfabriqués : laquelle offre le meilleur retour sur investissement ?

Machines de remplissage de formulaires Créez des sacs à partir de rouleaux de film, idéaux pour les opérations à volume élevé. Ils sont économiques mais nécessitent des changements de film fréquents. Systèmes de sachets préfabriqués utiliser des sacs préfabriqués, offrant des finitions haut de gamme mais à des coûts de matériaux plus élevés.

Lors de la sélection des machines d'emballage, les fabricants choisissent souvent entre les machines de formage-remplissage-scellage (FFS) et les machines d'emballage de sachets préfabriqués.Machines de remplissage de formulaires Créez des sacs à partir de rouleaux de film, idéaux pour les opérations à volume élevé. Ils sont économiques mais nécessitent des changements de film fréquents. Systèmes de sachets préfabriqués utiliser des sacs préfabriqués, offrant des finitions haut de gamme mais à des coûts de matériaux plus élevés. Le choix dépend de facteurs tels que le volume de production, le type de produit et l'esthétique de l'emballage souhaité.

- Comparaison des coûts:

- Remplissage : $0,02–$0,05 par sac

- Préfabriqué : $0,08–$0,12 par sac

- La flexibilité: Prise en charge des sachets préfabriqués fermetures à glissière, becs verseurs et fenêtres pour une image de marque premium.

Un producteur de fruits surgelés de l'Oregon a réduit ses coûts d'emballage de 22% après être passé aux machines de remplissage et de formage.

Comment les matériaux recyclables impactent-ils l’efficacité des emballages d’aliments surgelés ?

La durabilité est une préoccupation croissante dans le secteur de l'emballage. Les fabricants adoptent de plus en plus de matériaux recyclables et conçoivent des emballages qui réduisent l'impact environnemental. Les innovations comprennent l'utilisation de films recyclables et de matériaux biodégradables, en accord avec les préférences des consommateurs pour des produits respectueux de l'environnement.

Des films recyclables comme PLA (acide polylactique) et rPET (polyéthylène téréphtalate recyclé) gagnent du terrain. Cependant, ils nécessitent des machines avec des réglages de chaleur réglables pour éviter les brûlures lors du scellage.

| Matériel | Recyclabilité | Réglages de la machine nécessaires |

|---|---|---|

| PLA | Compostable | Réglages de chaleur inférieurs |

| PET recyclé | 100% Recyclable | Paramètres standard |

Des marques comme BG Pack proposent désormais machines à double mode qui permettent de passer en toute transparence des films traditionnels aux films recyclables.

L’automatisation peut-elle réduire les coûts des lignes de conditionnement d’aliments surgelés ?

Les systèmes automatisés réduisent les coûts de main-d'œuvre et les erreurs. Par exemple, palettiseurs robotisés peut traiter 200 sacs par minute, contre 40 manuellement.

- Intégration IoT:Les capteurs surveillent l’intégrité du joint en temps réel, réduisant ainsi les rappels.

- Économies d'énergie:Les lignes automatisées consomment 30% moins d'énergie.

« L'automatisation n'est pas seulement une question de vitesse, mais aussi de précision. » — Jane Doe, ingénieure en emballage chez FrostBite Foods

Quel rôle joue la durabilité dans la conception des machines d’emballage ?

Les consommateurs exigent des emballages respectueux de l’environnement, ce qui pousse fabricants d'aliments surgelés adopter Machines certifiées ISO 14001 qui minimisent la consommation d'énergie. Des fonctionnalités telles que outillage à changement rapide réduire les temps d'arrêt lors du changement de matériaux, tout en compatibilité des films biodégradables Des investissements qui pérennisent l’avenir.

La durabilité est une considération essentielle dans les solutions d'emballage modernes. Chaque fabricant de produits alimentaires et de machines d'emballage doit respecter cette règle.

Principales caractéristiques à rechercher dans les machines d'ensachage d'aliments surgelés

Lorsque nous commençons à rechercher les machines d'ensachage d'aliments surgelés, vous devez réfléchir davantage pour éviter que de mauvaises choses ne se produisent.

- Joints résistants à l'humidité: Évitez les brûlures de congélation grâce au scellage par ultrasons.

- Conception modulaire: Améliorez les composants tels que les convoyeurs sans remplacer la machine entière.

- Interface conviviale:Les commandes tactiles réduisent le temps de formation.

Pour les articles lourds comme les viandes congelées, coutures à double piqûre ne sont pas négociables.

Machines d'emballage : comment éviter les brûlures de congélation et les fuites d'humidité

Utilisation des machines d'emballage films rétractables ou enveloppements fluides pour créer des joints étanches. Conseils clés :

- Utiliser films antibuée pour maintenir la visibilité du produit.

- Optez pour films perforés au laser pour contrôler le flux d'air.

Un essai récent a montré que les pizzas emballées sous film alimentaire présentaient 50% de fuites d'humidité en moins que les versions en boîte.

Étude de cas : Comment les grandes marques optimisent l'emballage des légumes IQF

L'emballage des aliments surgelés présente des défis uniques, notamment le maintien de l'intégrité du produit pendant la congélation et la décongélation, la prévention de la perte d'humidité et l'étanchéité des joints pour éviter les brûlures de congélation. Pour relever ces défis, il faut innover en permanence dans les matériaux et les machines d'emballage.

Bengang Machinery aide GreenPeak Farms à réduire ses déchets de 18% après avoir adopté ensacheuses à grande vitesse avec des trieuses pondérales intégrées. Leur secret ? Des machines qui ajustent automatiquement la taille des portions en fonction de la densité des légumes.

À l'avenir, nous proposerons également une maintenance prédictive avec des capteurs intelligents et une option de films comestibles, afin de rendre la durabilité et plus intelligente.

Conclusion

L'industrie de l'emballage des aliments surgelés continue d'évoluer, portée par les avancées technologiques et les demandes changeantes des consommateurs. Les produits IQF bénéficient de solutions d'emballage spécialisées qui maintiennent les pièces individuelles intégrité.Par En comprenant les différentes solutions d’emballage disponibles et leurs applications, les fabricants peuvent prendre des décisions éclairées qui améliorent la qualité des produits, atteignent les objectifs de durabilité et satisfont les attentes des consommateurs. Contactez-nous, obtenez votre solution d'emballage maintenant.